6.1.3.- Ingeniería Básica:

DOCUMENTACION

La fase de ingeniería tiene, como objetivo fundamental, el de producir la documentación necesaria que permita poder fabricar, construir, montar, probar, poner en marcha, comprobar el grado de cumplimiento respecto a lo previsto, operar y mantener la instalación industrial que se precisa para conseguir los objetivos buscados. Lo que se produce, en la actividad de ingeniería, es papel, y lo que se utilizan, son horas/hombre de diferentes niveles de especialización. Para conseguir, de forma óptima, la documentación final necesaria, se precisa ir produciendo documentación intermedia, que sirva como base y referencia, inamovible, para la siguiente. Con objeto de que se avance de forma eficiente en un proyecto, se han creado, admitidas internacionalmente, unas pautas o protocolos de trabajo secuenciales, respecto a los diferentes tipos de documentos que se necesitan producir, de alguna forma normalizados, y respecto a las necesarias etapas sucesivas o fases de desarrollo de la ingeniería de diseño, también normalizadas, que facilitan la coordinación de la ejecución de un proyecto, ya que no tiene porqué ser realizada por una única organización. En otras palabras, se ha creado un mismo lenguaje internacional, con el que entenderse en todos los proyectos, y que permite, de forma casi normalizada, producir la documentación que se precisa para conseguir la materialización del proyecto en una instalación funcionando. La primera etapa de desarrollo de un proyecto ya la hemos descrito y se denomina Ingeniería de Proceso. La etapa que le sigue y que pretendemos describir ahora se denomina Ingeniería Básica.

Conforme se van desarrollando la Ingeniería y se va pasando de una etapa a la siguiente van cambiando sus características:

- Pasa, de forma progresiva, de ser conceptual a de buenas prácticas y procedimientos. Esto quiere decir que, en las etapas iniciales, se requieren, fundamentalmente, análisis de alternativas y juicios de valor subjetivos. En las etapas ulteriores se requiere, en mucha mayor proporción, la aplicación de procedimientos y métodos de cálculo y procedimientos de diseño que tienen carácter objetivo.

- Pasa de requerir, para su realización, de forma progresiva, pocas horas/ hombre, eso sí de muy alta cualificación, a muchas horas/ hombre de más baja cualificación.

- Pasa de significar su realización, de forma progresiva, un fuerte impacto en el precio, plazo y calidad del proyecto a tener muy poco impacto.

- Pasa de producirse, en las etapas iniciales, poca documentación, sin prácticamente revisiones ulteriores, a mucha documentación y con muchas revisiones.

Con el esquema descrito y terminada la etapa de Ingeniería de Proceso, se abre la siguiente, en cuanto a mayor profundización y desarrollo, es la denominada Ingeniería Básica. El nombre de Básica proviene de su significado, ya que define, básicamente, la nueva instalación, a nivel de los equipos y componentes necesarios, concatenados, relacionados y organizados para funcionar correctamente y coordinadamente. Se denomina ingeniería básica porque solo define los equipos y componentes a nivel básico, sin buscar más allá que la definición de sus parámetros fundamentales. Un ejemplo sería la definición de una bomba en cuanto a su tipo (centrifuga, etc.), caudales nominales, su número y grado de redundancia (reserva), TDH (altura dinámica total), etc. Mayor detalle, como velocidad de giro, tipo de cojinetes, tipo de cierres, rango de caudales, etc. corresponde a una etapa de ingeniería posterior.

DE LO BASICO A LO REAL

La Ingeniería Básica, sigue siendo conceptual, ya que en sus documentos no se hacen representaciones de las materializaciones físicas de los componentes de la instalación, sino que se utilizan representaciones abstractas, mediante símbolos o descripciones funcionales y operativas. El mayor detalle de esta fase, a pesar de ser conceptual, se consigue descendiendo desde el Proceso a los Sistemas que lo constituyen, formados por un número determinado de equipos y componentes. La división del Proceso en un número de sistemas, que ya no van a cambiar a lo largo de toda las fases ulteriores de ingeniería, requiere su conocimiento profundo y práctico, ya que permitirá desarrollar las fases de ingeniería sin demasiada complejidad y con manejabilidad. Podemos definir un Sistema como aquella parte del proceso, formada por equipos y componentes, que puede separarse y delimitarse de forma inequívoca ya que tiene un fin concreto. Por ejemplo, en el ciclo agua-vapor de una central térmica de producción de energía eléctrica, el sistema de agua condensada tiene, como fin fundamental, el conseguir la condensación del vapor, tanto el que se escapa de la turbina, ya expandido, como el obtenido en sus diversas etapas y como el que se escapa de los cierres del eje de la turbina o el que se usa para mantener el vacío en el condensador. A veces se incluye, dentro de los límites de un sistema, un subsistema, que aunque no tenga como objetivo el fin previsto (en este caso la condensación), tiene otro (por ejemplo la limpieza química y la reposición de las pérdidas del agua condensada), y dadas las condiciones de presión y temperatura del fluido, constituye el lugar físico ideal para su implantación. No obstante, por claridad, conviene dividir y tratar como sistema cada subsistema e incluso cada estructura civil principal de la planta

Existen dos tipos de sistemas, unos son específicos y únicos del proceso utilizado y, otros se corresponden con servicios generales de las plantas que existen en todas ellas y, por tanto, en todos los proyectos.

Cuando el proceso es de aplicación habitual y existen multitud de plantas de referencia funcionando, la ingeniería básica la puede desarrollar una empresa cualificada que trabajará, además, como Arquitecto-Ingeniero. Sin embargo, cuando se trata desarrollar el proyecto de una tecnología poco madura, la ingeniería básica la debe de realizar el tecnólogo fabricante del equipo principal, suministrador y garante del proceso.

En lo que se refiere a la ingeniería básica de los sistemas correspondientes a los servicios generales de la planta, prácticamente todo sus documentos los puede realizar una empresa de ingeniería cualificada que haga de Arquitecto-Ingeniero e, incluso, puede ir más allá, hasta convertirse en el responsable del suministro, montaje y puesta en marcha.

La documentación típica de la fase de Ingeniería Básica es la siguiente:

A.1.-Criterios de Diseño para cada sistema: Son aquellos requerimientos técnicos que caracterizan al sistema, bien para conseguir los objetivos generales de la planta, en cuanto a fiabilidad, disponibilidad, potencia, etc., o bien para cumplir las necesidades de diseño que plantean otros sistemas. De forma más concreta, se pueden definir como aquellos datos y requerimientos funcionales que se precisan para realizar la ingeniería básica, de detalle, de fabricación, de montaje y de puesta en marcha. Suelen fijarse estos criterios basados en datos obtenidos en la caracterización de la materia prima o producto procesado.

Para explicar que son los criterios de diseño, vamos a poner el caso del elemento más crítico y peculiar del proceso que hemos citado anteriormente, el de una planta de tratamiento de unas aguas ácidas de mina. Nos vamos a referir al decantador- espesador, que permite retener, por decantación, los sólidos suspendidos en el agua y, al mismo tiempo, espesar los lodos obtenidos en la etapa previa de decantación.

En lo que respecta a la decantación, se trata de dar un tiempo de retención suficiente al agua a clarificar, de tal forma que se dé tiempo a los sólidos suspendidos, debidamente acondicionado con floculante, a que lleguen a ser retenidos y no escapen con el agua que pasa. Esto se consigue con velocidades de paso lo más baja posible, pero sin que sean tan bajas que se requieran depósitos muy grandes y costosos.

DECANTADORES-ESPESADORES

La caracterización del agua para fijar el tiempo de retención o velocidad de paso se debe de hacer, cuando no se conoce su comportamiento, en primer lugar a nivel de laboratorio, haciendo ensayos de decantación en probetas o vasos que determinan una velocidad de decantación suficientemente baja como para que el agua de salida sea limpia, y, en segundo lugar, a nivel de ensayos en planta piloto o de tamaño semi-industrial, que comprueba la velocidad optima de decantación, lógicamente menos alta que la obtenida en laboratorio. El criterio de diseño para este parámetro sería fijar el coeficiente de seguridad, sobre los valores obtenidos en los ensayos, con el que se trabajaría en el tamaño de decantador real. En este caso, se suele aplicar un coeficiente de seguridad mínimo de 7, frente a los datos obtenidos en laboratorio, y de 4.5, frente a los datos obtenidos en la planta piloto. Estos valores habría que aplicarlos considerando que el lodo sedimentado llega hasta el borde inferior de la campana de mezcla con el reactivo floculante, situación en la que el tiempo de retención es el mínimo posible.

AGUA DE SALIDA DEL DECANTADOR

Respecto a la concentración del lodo que se obtendría y que conviene que sea la más alta posible, para bombear menos y necesitar el menor almacenamiento posible, se precisa hacer ensayos en laboratorio que determinen la concentración de lodo que se obtendría con una determinada carga de lodo por metro cuadrado y un tiempo de retención de 24 horas. Sobre estos ensayos no se toman coeficientes de seguridad alguno, salvo el que significa el usar rasquetas de movimiento hacia el centro, lugar de extracción, que ayuda a que el lodo se remueva y expulse parte del agua, concentrándose, y, también, salvo el efecto adicional de expulsión del agua que ejerce la carga adicional del propio lodo almacenado en forma de espesa capa. En resumidas cuentas, el criterio de diseño sería, en cuanto a concentración de fangos, el aplicar el valor resultante del ensayo en laboratorio para la superficie que significa la propia sección del decantador calculado a efectos de clarificación de agua.

LODO ESPESADO Y ALMACENADO

No obstante, a efectos también de concentración del lodo, se suele utilizar una técnica de recirculación del lodo obtenido, que permite hacer que sus flóculos crezcan y se concentren, aún más, por recubrimiento con la cal usada como neutralizante. Los ensayos de laboratorio demostraron, y ese es el criterio de diseño, que recirculando en proporción de 20/1 (cantidad de sólidos recirculados/ cantidad de sólidos formados) se consiguen, en el caso que nos ocupa, muy altas (300 g/litro) concentraciones de lodos.

Otros de los datos que caracterizan al lodo influyen sobre los criterios de diseño del sistema de accionamiento de las rasquetas de barrido del fondo de la zona de espesamiento. Estos datos son, por un lado, la resistencia que plantea el lodo, tras su formación y, por otro, la misma resistencia al cabo de 10 minutos desde su formación. Con el primero de los valores mencionados se determina el par de trabajo en funcionamiento normal y, con el segundo, el par de trabajo con el lodo solidificado que se produce tras la parada accidental del sistema de rasquetas para el barrido del fondo.

Par requerido: 1,5 x área total plana x longitud del brazo x resistencia

El criterio de diseño debe ser que, los dos pares mencionados (funcionamiento normal y en parada accidental), deben ser menores que el par máximo que puede soportar el sistema de accionamiento sin pérdida de vida, que suele suponer el 30-40% del par nominal máximo del accionamiento.

También, como criterio de diseño, se suele fijar, en este caso, el requisito funcional de, en función del par existente, operar de la forma siguiente:

- Al 40% del par nominal saltaría una alarma.

- Al 50% del par nominal se elevaría el sistema de rasquetas hasta que el par alcanzase el valor del 30%.

- Al alcanzar el 85% del par nominal se pararía el motor de accionamiento.

Por último, el criterio de diseño que falta es el de la velocidad con la que se debe actuar para limpiar las tuberías (“flushing”) con agua a presión, cuando se deja de bombear el lodo y se tiene imperiosamente que evitar que el lodo se solidifique dentro de la tubería. El criterio de diseño a utilizar relaciona la Velocidad (Vm) media del agua empleada con la resistencia del lodo formado después de 10 minutos G10, de tal forma que:

µx8xVm/D ≥ 1,5xG10, siendo D el diámetro de la tubería y µ la viscosidad del agua.

A veces, el criterio de diseño es el resultado de un estudio de optimización económica, en el que se valoran costes de inversión frente al grado de disponibilidad o la eficiencia obtenida. Este caso es el clásico ejemplo en el que se decide poner una sola bomba del 100% de capacidad, frente a las siguientes otras opciones posibles, tales como dos bombas del 50%, tres bombas del 50% o dos bombas del 100%. Cada opción, según hemos citado, es más costosa de inversión pero, a cambio, da mayor flexibilidad, fiabilidad y disponibilidad al sistema.

Otro ejemplo de criterio de diseño es el de definir la temperatura de bulbo húmedo para una planta de producción de energía eléctrica. Cuanto mayor se elija, mayores y más costosos equipos se necesitarán, aunque, como contrapartida, se consigue dar la máxima potencia el máximo número de horas al año.

TEMPERATURA DE BULBO HUMEDO DEFINE LA TORRE DE REFRIGERACION

Con lo desarrollado hemos pretendido hacer llegar al lector la importancia que tiene dar con el criterio de diseño más acertado, la dificultad que entraña su correcta definición, ya que proviene de experiencias previas, y el impacto que tiene sobre el resto del diseño. Quien gestiona un proyecto debe de ser consciente de que, con estos parámetros adecuadamente elegidos, el éxito está en una gran proporción asegurado. Una mala elección, por ser poco o muy conservador, significará un futuro problemático para la nueva instalación. No se trata de dar criterios de diseño sino darlos, en cada caso, lo más acertadamente posible.

Tecnólogos y gestores deben aunarse en esta etapa de diseño y, a ser posible, sería lo ideal que coincidiese en una misma persona la completa capacidad de decisión.

Los criterios de diseño, dados en forma de documento, deberían de ajustarse al siguiente Indice:

- Objeto.

- Principales códigos y normas.

- Bases de diseño atendiendo a la seguridad.

- Bases de diseño atendiendo a la producción.

- Requisitos de funcionamiento.

- Interfases con otros sistemas.

Estados:

- Para información y comentarios.

- Para uso en el proyecto.

A.2.- Descripción de sistema:

Junto con el P& ID, los diagramas lógicos y la lista de los equipos, constituyen los documentos fundamentales de la fase de Ingeniería Básica.

Definición:

Es un documento, por cada sistema, en el que se describen sus funciones específicas, sus objetivos del diseño y sus características más importantes. Contiene información de las bases y criterios de diseño del sistema, los modos de funcionamiento (arranque, operación normal, parada y emergencia), descripción y características de los equipos, formas de regulación (definición del control e instrumentación), clasificaciones aplicables al sistema (seguridad, sísmica, de calidad, etc.), documentos de referencia (normas, códigos, guías y reglamentos aplicables, diagramas y esquemas que definan el sistema, documentos de referencia, etc.), hipótesis generales aplicables, relaciones con otros sistemas de la planta y consumo de servicios y productos.

Estructura:

Se podrá adaptar al siguiente índice tipo:

- Funciones del Sistema.

- Base de Diseño (seguridad, producción, códigos y normas,).

- Descripción (general, modos y parámetros de operación y descripción de componentes).

- Asuntos pendientes.

- Referencias.

Estados:

- Para Información y Comentarios: Constituye una primera emisión que se somete a aprobación, detallándose las bases más importantes relativas a seguridad y producción, códigos y normas y descripción de los modos de funcionamiento. Está basada en los datos preliminares del Suministrador del equipo principal y en necesidades conocidas y en soluciones anticipadas. Se acompañará del P&ID y Diagramas lógicos en edición también A.

- Para Procedimientos de Puesta en Marcha al final de la fase de Ingeniería de Diseño.

Como ejemplo adjuntamos, en el Anejo nº 23, el índice de la descripción del sistema de suministro de agua desmineralizada de una planta. Se trata de familiarizar al lector con este tipo de documento y no se busca trasmitir conocimientos técnicos. Por otro lado, el sistema referido carece de trascendencia tecnológica y su gestación está al alcance de cualquier técnico cualificado. El ejemplo está en lengua inglesa, algo habitual en los proyectos, ya que es la lengua universalmente aceptada de comunicación, no solo técnica, sino también de relaciones empresariales. Es mejor leer un documento en inglés que hacerlo en una mala traducción al español por personal no técnicamente especializado. De la mala traducción no hay posibilidad de conocer el sentido original de la redacción.

A.3.- Diagrama de Proceso e Instrumentación (P&ID).

Definición:

Es una representación esquemática de los componentes de proceso de un determinado sistema, con mayor grado de detalle que el ya definido Diagrama de Proceso, sobre todo en lo que respecta a la instrumentación y lazos de control.

Su objeto es ofrecer la información suficiente para permitir el diseño físico de los componentes mecánicos y de control.

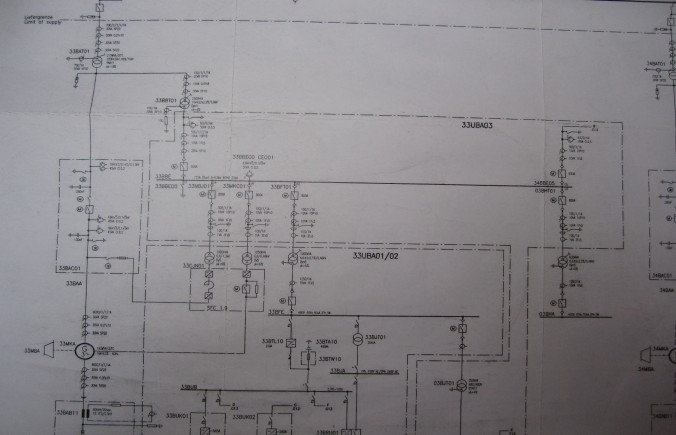

Figura nº 40: Ejemplo P&ID

Estructura:

En este diagrama se muestran los equipos mecánicos, las válvulas, la instrumentación local y la de proceso, las tuberías (diámetros, materiales, especificación) y los conductos, las interconexiones con otros sistemas, los requisitos de calidad o de otro tipo, quedando definidos los puntos de cambio de clasificación.

Estados:

- Para Información y comentarios:

Se incluye la delimitación del sistema y los parámetros básicos debidamente soportados con los cálculos correspondientes. Se representarán los equipos, las tuberías y válvulas principales, elementos primarios y finales de control, instrumentación básica, identificación de categorías y referencias a interconexiones.

- Para disposición general de tuberías e instrumentos:

Numeración de líneas, equipos, válvulas e instrumentos.

Definición del 75% de las líneas principales y 25% de las segundarias (venteos, drenajes, descargas, válvulas de seguridad, etc.).

- Para construcción:

Se incluye el 100% de todas las líneas y el 100% de los datos de los suministradores. Los cálculos están completos.

También se incluyen los venteos, drenajes, conexiones de limpieza, puesta en marcha, pruebas y tomas de muestra.

- “As built” en donde se incluyen los cambios post-construcción.

Suelen acompañarse al Diagrama de Proceso e Instrumentación (P&ID), en su estado A, las listas de los equipos e instrumentos que aparecen allí representados. En estas listas, los equipos y componentes son identificados, se describen y se posicionan dentro del diagrama base.

La representación esquemática de una planta industrial que trasmite un P&ID, convierte a este documento en no solo un documento resumen para la fase de proyecto sino que constituye la referencia para la formación del personal y la operación de la instalación industrial.

Adjuntamos, también como ejemplo y para familiarizarse con este importante documento, en el Anejo nº 25, parte del Diagrama de Proceso Instrumentación del Sistema de alimentación de fuel-oil a una turbina de gas.

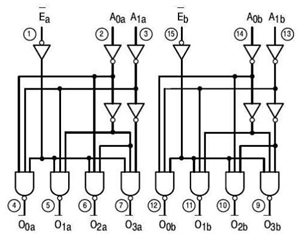

A.4.- Diagramas Lógicos y Analógicos:

Son planos en donde se representa, gráficamente, el funcionamiento (binario o analógico) de los lazos de control existentes para medida, enclavamientos o regulación y que afectan los diferentes equipos de los sistemas.

Figura nº 41: Ejemplos de Diagrama Lógico y Analogico (control funcional)

Estructura: Suelen venir realizados en tamaño pequeño (DIN A-3) y en su confección y contenidos se suele aplicar simbología normalizada (NEMA) y normativa específica.

Estados:

- Para información y comentarios: Incluye la información y enclavamientos básicos de partida, de acuerdo con la edición correspondiente del P&ID.

- Para construcción y compra: Incluye la definición funcional definitiva de los sistemas. Se utilizarán para la elaboración de los esquemas de control y cableado y para la elaboración de la documentación de compra del sistema de control del conjunto de la instalación. Cualquier cambio en el criterio de funcionamiento de algún equipo, obligará a revisar los diagramas afectados.

- “As Built”: Se incluirán las modificaciones post-construcción.

A.5.- Unifilares Generales:

Definición:

Son los planos, equivalentes a los P&ID, de los sistemas eléctricos de una instalación industrial. Representa la distribución general en alta y media tensión con indicación de potencia y características generales de los transformadores, intensidades nominales de los interruptores, transformadores de tensión e intensidad, elementos de medida, protección y sincronización, cuadros de disparos, localización de aparatos y las leyendas de los símbolos, y relés utilizados.

Figura nº 42: Ejemplo de Esquema Unifilar

Estructura:

Se dibujara en tamaño de plano grande (DIN A-0).

Estados:

- Para información y comentarios: Se incluirá la distribución en alta y media tensión, con indicación del número de barras y transformadores, de las potencias de cortocircuito, del dimensionado de interruptores y el diseño básico de protecciones.

- Para petición de ofertas y compra: se incluirán el desarrollo de las protecciones, de los transformadores de medida y de protección, de los enclavamientos y de la sincronización.

- Para montaje: con el cuadro de disparos completo y las modificaciones originadas por los suministradores de los equipos.

- “As Built”: se incluirán las modificaciones post-construcción.

Se adjunta, en el Anejo nº 25, un ejemplo de Esquema Eléctrico Unifilar de una planta de generación de energía eléctrica

A.6.- Planos de Disposiciones Generales:

Definición:

Se realizan, por plantas, sobre el conjunto de los edificios o zonas exteriores de la instalación, dándose las secciones necesarias para su aclaración, y reflejándose, en cada plano, las disposiciones de los edificios en dimensiones reales y la situación, sin acotar (solo a escala) de la totalidad de los equipos que cada edificio o zona externa tenga.

Figura nº 43: Ejemplo de Disposición General

Estructura:

Estará dibujado en tamaño DIN A0 y a escala 1: 200. Sobre estos planos se fijaran las coordenadas de referencia respecto al origen que se considere más oportuno.

Estados:

- Para Información y comentarios: Se incluirán las dimensiones de los pilares, espesor de los forjados, disposición preliminar de los cerramientos, situación real del equipo principal, situación preliminar de los equipos auxiliares y fijación definitiva de accesos.

- Para implantación definitiva: Se situarán definitivamente los equipos auxiliares, las rejillas y pisos desmontables, definición de compartimentos y salas y disposición de estructuras auxiliares.

A.7.- Especificaciones Preliminares de Equipos:

Estos documentos se suelen producir cuando la Ingeniería Básica la realiza el tecnólogo o una empresa de Ingeniería y sirve para que otra, de menor experiencia, la desarrolle en la fase siguiente de Ingeniería de Detalle. Se definen los parámetros del proceso y requisitos esenciales para la definición de un equipo principal y, el documento, no entra en la definición detallada del alcance ni en las condiciones comerciales del suministro.

A.8.- Estudios y Cálculos de Ingeniería Básica:

Se precisan realizar para llegar a definir las características de los sistemas, equipos y componentes que se cuantifican en la documentación anteriormente citada para la fase de Ingeniería Básica. Son múltiples y variados, según la disciplina a que se refiera. A título de ejemplo se puede citar:

Disciplina Eléctrica: Estudio de cortocircuito, cálculo de potencia de motores, cálculos de aislamiento, etc.

Disciplina Mecánica: Estudio de transitorios, Cálculos de espesores de tuberías y conductos, Cálculos de NPSH y TDH de una bomba, Cálculos de cargas térmicas, etc.

Disciplina de obra Civil: Cálculos de dimensionamiento de edificaciones, etc.

Se sale fuera del alcance de este libro el detallar en que consiste cada cálculo, ya que probablemente se requiera toda una especialidad que, por sí sola, sea tan extensa como la de la gestión de un proyecto. Como el mayor peso y liderazgo de un nuevo proyecto gravita sobre la disciplina Mecánica, es normal que el Director de un Proyecto sea alguien que provenga de esta disciplina y que sus conocimientos le permitan tomar decisiones haciéndolas compatible con una lógica exclusivamente tecnológica. Vamos hacer la descripción del ejemplo de algo tan simple como el cálculo del espesor de una tubería. En la fase de Ingeniería Básica, se conoce el caudal nominal a vehicular (Descripción del Sistema), la fuerza que empuja al fluido (por ejemplo mediante una bomba según la Descripción del Sistema) y la diferencia de cota a elevar y una estimación de la pérdida de carga a vencer (a través de las Disposiciones Generales). El caudal nominal y el tipo de fluido vehiculado definen, según la buena práctica de diseño, cual debe ser la velocidad óptima y, por tanto, el diámetro óptimo. La diferencia de cota y las pérdidas estimadas de carga fijan la presión prevista en la tubería. Con el diámetro y la presión de la tubería se puede calcular, de acuerdo con normas internacionales (ASME o DIN), cual debe ser el espesor. Sin embargo, este espesor es preliminar, en la fase de ingeniería de detalle se conocen las curvas características reales de las bombas compradas, la pérdida de carga y diferencia de cota de impulsión se afinan con los trazados detallados de tuberías que se realicen y el sistema de tuberías se analiza para determinar su flexibilidad, calculándose los esfuerzos adicionales a los de presión que debe soportar. En resumen, se debe ser consciente que el espesor de las tuberías, en la fase de Ingeniería Básica, es preliminar y puede modificarse en la fase siguiente.

A.9.- Programa del Proyecto (Nivel 2):

Definición:

Con la Ingeniería Básica realizada se conocen la totalidad de los sistemas necesarios y el 95% de los equipos y componentes necesarios. Además, se conoce el que denominamos Plan Básico del Proyecto (Nivel 1) que marca los tiempos totales y parciales de las actividades más críticas. El Programa de Proyecto (Nivel 2) incluye la programación mensual de todas las actividades de ingeniería, compra, suministro, transporte, montaje, pruebas y puesta en marcha que emanan de las diferentes partidas a contratar. Según el tamaño del proyecto, puede alcanzar entre 200 y 400 actividades. Su actualización y análisis de desarrollo debe ser mensual.

Además del Programa del Proyecto a Nivel 2 se debe de confeccionar, al final de la fase de Ingeniería Básica, un Programa específico detallado de todas las actividades (documentos) de Ingeniería, cuando, ésta, se realiza, exteriormente, por el A&E. En este Programa, se incluirán todas las especificaciones que generarán, posteriormente, contratos, así como todos los documentos y planos en sus estados previstos. No hace falta que se realice, este programa, en forma de diagrama de Gram, aunque conviene que las actividades estén valoradas semanalmente y se contabilicen los plazos de revisión de la documentación por la Propiedad. La revisión de este programa debe ser mensual.

A.10.- Presupuesto:

Definición:

Al igual que el Programa del Proyecto (Nivel 2), el Presupuesto debe de adaptarse, al final de la fase de Ingeniería Básica, teniendo en cuenta que la mayoría de los equipos a contratar se conocen y además, con la lista de especificaciones de suministro, se conoce también como se agruparán en paquetes de contratación.

En cada clave presupuestaria general de la empresa, se irán agrupando cada potencial contrato, cada uno con su propia clave específica del proyecto, distinguiendo la cantidad presupuestada prevista así como la cantidad comprometida. Las cantidades presupuestadas, las comprometidas y las pagadas se desglosarán según el perfil de pagos (devengos) de cada contrato, de tal forma que las necesidades de tesorería y los pagos realizados se puedan identificar y cuantificar por semanas.

Es importante incluir dentro del presupuesto, para poder realizar el adecuado control de costes, las siguientes partidas que no provienen de las especificaciones definidas en la fase de Ingeniería Básica.

- Costes propios de la empresa (personal, oficinas, generales, etc.).

- Gastos financieros (intercalarios).

- Aduanas, impuestos, licencias, tasas, permisos, subvenciones, etc.

- Costes de Preproducción.

- Inventario de materias primas, combustibles y repuestos.

- Carga inicial.

- Terrenos.

ANEJO Nº 23: EJEMPLO DE DESCRIPCION DE SISTEMAS

EJEMPLO DE DESCRIPCION DE SISTEMA: AGUA DESMINERALIZADA

ANEJO Nº 24: EJEMPLO P&ID

EJEMPLO P&ID

ANEJO Nº 25: EJEMPLO DE ESQUEMA ELECTRICO UNIFILAR DE UNA CENTRAL TERMICA: