- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Adaptando el tiempo takt (ritmo) al taller

- September 18, 2019

- Article

- Shop Management

“¡No somos Toyota!” Puede que sea la respuesta más común a la pregunta “¿Qué le impide implementar por completo la excelencia operacional?”

Es cierto, nadie es como Toyota, ni siquiera Toyota. Las cosas han cambiado significativamente desde que se publicaron los prime-ros y escasos libros sobre la transformación de Toyota.

¿El hecho de que su organización no sea una compañía automotriz, un OEM o un fa-bricante relacionado, es un motivo suficiente para levantar las manos en señal de derrota? He escuchado variaciones de “no somos Toyota” infinidad de veces, dichas ya sea por trabajadores de línea o equipos ejecutivos.

La caja de herramientas de la manufactura esbelta contiene más de 150 herramientas, pero sólo alrededor de la mitad se aplican a organizaciones de servicio o talleres que trabajan sobre pedido. La mayoría de las organizaciones han intentado usar unas cuantas herramientas, como por ejemplo 5S, reducción de configuración y mapeo de flujo de valor, o han experimentado con manufactura celular en uno o dos flujos de valor.

Desafortunadamente, con frecuencia vemos un declive de energía cuando un miembro del equipo principal comprometido se retira o se cambia. La gente emite un profundo suspiro colectivo y dice “¡bueno, ahora podemos botar esta cosa esbelta y regresar al trabajo!”

En 2017 asistí al evento Shingo Prize en Washington, D.C., con alrededor de 400 profesionales en el concepto esbelto de diversas compañías. Me sorprendió que sólo el 20 por ciento de los asistentes fueran del sector de la manufactura. El resto eran organizaciones de servicio, proveedores de servicios de salud, compañías de seguros, centros de llamadas, y compañías por el estilo.

Los fabricantes al parecer están sufriendo de fatiga del concepto esbelto. Parte del motivo puede que sea una economía fuerte. Puede que estén tan ocupados trabajando en el negocio que no están trabajando en el negocio.

Los profesionales de la manufactura esbelta puede que estén tratando de cubrir el modelo Toyota (OEM, fabricante de equipo original) con su mantra de “T.O.P.”—tiempo takt, flujo de una pieza y sistemas de tracción—dentro del ambiente del taller. Esto puede causar frustración, lo que resulta en equipos que abandonan su iniciativa esbelta.

Las organizaciones necesitan dejar de tratar de forzarse a un modelo Toyota “puro”. Más bien, pueden optar por un enfoque híbrido diseñado específicamente para los requerimientos únicos del ambiente de trabajo bajo pedido.

Considere el tiempo takt, descrito con frecuencia como el ritmo de manufactura, y un elemento clave en la adopción de un proceso de flujo. El tiempo takt debe concordar con la demanda del cliente conforme los productos se mueven de un paso de manufactura al siguiente. Sin embargo, ¿cómo se puede calcular un tiempo takt significativo en el ambiente de trabajo del taller, donde el contenido de mano de obra y los tiempos de ciclo de máquina varían ampliamente?

Figura 1

Los fabricantes han usado este cálculo tradicional de tiempo takt por décadas, pero necesita adaptarse para el mundo de alta mezcla de productos del taller.

Algunos prerrequisitos

Primero, evite poner el carruaje antes del caballo; los fundamentos son importantes. No intente la aplicación del tiempo takt si sus tiempos de configuración y de proceso son imprevisibles e irrepetibles.

Si programa un trabajo esperando una configuración de 15 minutos y tarda una hora, tratar de calcular tiempos takt útiles será un esfuerzo quijotesco. Lo mismo se aplica si su proceso es inestable, o si los empleados gastan cantidades excesivas de tiempo buscando herramientas y materiales, o cuando el equipo no es confiable. He-rramientas fundamentales como por ejemplo reducción de la configuración (SMED), mantenimiento productivo total (TPM) y 5S (organización del espacio de trabajo) son prerrequisitos para aplicar exitosamente el tiempo takt.

Asumiendo que lo fundamental está bien, los tiempos estimados pueden ser sólo eso—estimados. No hay necesidad de una exactitud “segundo a segundo”, pero las observaciones significativas de los flujos de valor tampoco pueden ser puras conjeturas.

Para predecir y equilibrar capacidades con exactitud, es importante documentar el tiempo de ciclo del operador (OCT), el tiempo de ciclo de la máquina (MCT) y el tiempo de configuración de la máquina. El ensamble y pasos de manufactura similares puede que tengan sólo OCT, debido a que el proceso es conducido por personas y no por máquinas. El ensamble generalmente requie-

re toda la atención del operador; por lo tanto, todo el tiempo de mano de obra sería documentado como OCT. No hay MCT.El punzonado de torreta, por otro lado, puede tener los tres elementos: OCT, MCT y tiempo de configuración. Si la máquina puede operar por su cuenta después de que el operador acomoda y carga/descarga material, el operador está libre para hacer otras tareas. El MCT se acumula mientras que el operador pueda atender otras labores. La configuración incluiría al operador cuando llama un programa, cambia herramientas y hace la producción e inspección del primer artículo.

Aplicación tradicional del tiempo Takt

Históricamente, los fabricantes de altos volúmenes y baja mezcla calculan el ritmo de producción, o tiempo takt, dividiendo el tiempo disponible entre la demanda. Si Henry Ford necesitaba 120 carros en ocho horas, dividía 480 minutos entre 120 carros para determinar un tiempo takt (demanda) de un carro cada 4 minutos. Si se requieren 66.7 horas (4,000 minutos) de mano de obra para ensamblar cada carro, entonces dividir 4,000 entre un tiempo takt de 4 minutos significa que se necesitan 1,000 personas para dotar al equipo de ensamble.

Cuando los productos aumentan o reducen equitativa y uniformemente en contenido de mano de obra (OCT), entonces las cuentas son sencillas. Simplemente encuentre una unidad de medida para utilizar como denominador común. Si Henry Ford introdujera un vehículo más complejo que requiriera 8,000 minutos de mano de obra (en lugar de 4,000), el tiempo takt para 120 ca-rros no cambiaría, pero sería necesario duplicar el personal en la línea de ensamble. Esto supone que cada unidad es equitativamente más compleja en cada proceso posterior.

Desafortunadamente, eso rara vez es el caso en los ambientes de taller. Ahí radica el reto, y el motivo de este artículo.

Manejando los tiempos Takt en el taller

En el siguiente ejemplo, estamos haciendo 100 artilugios al día usando cuatro pasos de manufactura. El primer paso requiere un OCT de 2 minutos; el segundo requiere 1 minuto; el tercero 1 minuto; el cuarto 4 minutos. Esto suma 8 minutos de mano de obra. Multiplicando 8 minutos por unidad por una demanda de 100 unidades, se requerirán 800 minutos totales de mano de obra (OCT) al día.

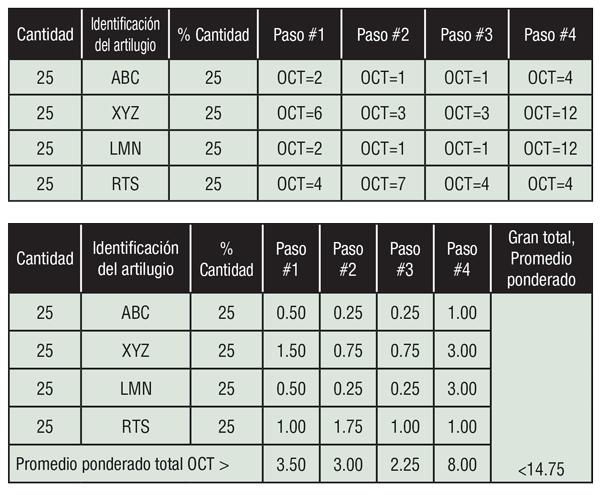

Figura 2

Para calcular un tiempo de ciclo promedio ponderado, multiplique cada OCT por el porcentaje de cantidad. Finalmente, sume los totales para determinar el tiempo de ciclo promedio ponderado total. Divida el tiempo de ciclo promedio ponderado total entre el tiempo takt para determinar cuántos operadores se requieren—en este ejemplo: 14.75/4.5 = 3.28 (redondeado a cuatro operadores).

Considerando descansos, el turno promedio de 8 horas tiene 450 minutos disponibles. Para calcular el tiempo takt, divida 450 unidades entre 100 minutos. Esto resulta en un tiempo takt de 4.5 minutos por unidad. Para determinar el número correcto de operadores, divida el tiempo de ciclo total (8 minutos) entre el tiempo takt (4.5 minutos). El resultado es 1,78, que representa 1.78 ope-radores requeridos. Como no existen porciones de personas, necesita redondear y tener al menos dos operadores (vea la Figura 1).

Para equilibrar la línea, cada operador necesita hacer trabajo estándar que sume no más de 4.5 minutos. En este caso, el primer operador podría hacer los tres primeros pasos (los cuales en total requieren 4 minutos para llevarse a cabo), mientras que el segundo operador podría hacer el cuarto paso, el cual requiere 4 minutos.

Éste es el proceso exacto usado por Ford, Toyota o cualquier otra compañía con baja mezcla de productos que aplique el tiempo takt y el equilibrio de línea, y funciona perfectamente en ese tipo de ambiente. Sin embargo, un ambiente complejo de alta mezcla y pocas cantidades requerirá una estrategia modificada.

Si trabaja en un taller, tendrá que aplicar una estrategia híbrida de tiempo takt. La estrategia esencialmente brinda un tiempo takt promedio ponderado con base en la complejidad de las partes y en el número de partes que se necesita producir.

Se resume en ocho pasos. Observe que por simplicidad, este ejemplo se refiere sólo a OCT. No se consideran MCT ni la configuración.

Determine el porcentaje (cantidad) de cada parte que se está produciendo (en este caso, 25 por ciento para cada uno de cuatro productos).

Multiplique el OCT de cada paso de manufactura por su porcentaje de cantidad. Como se muestra en la Figura 2, el paso 1 para el Artilugio ABC requiere 2 minutos de mano de obra y representa el 25 por ciento de la producción de hoy, por lo tanto: (2 × 0.25 = 0.50). El promedio ponderado para el Artilugio ABC es de 0.5 minutos por unidad.

Repita el proceso para cada uno de los cuatro productos y súmelos. En este ejemplo, el tiempo de ciclo promedio total ponderado para el paso No. 1 es 3.50 minutos.

Repita esto para cada uno de los cuatro productos y para cada uno de los cuatro pasos de manufactura.

Sume todos los promedios ponderados. El resultado es un tiempo de ciclo promedio ponderado total. En este ejemplo, nuestro promedio ponderado total es 14.75.

Calcule el tiempo takt dividiendo el tiempo disponible (minutos) entre la cantidad de unidades requeridas. En nuestro ejemplo, estamos suponiendo un turno con 450 minutos disponibles para producir 100 unidades. Esto resulta en un tiempo takt de 4.5 minutos (450/100 = 4.5).

Para determinar el personal apropiado, divida el promedio ponderado total entre el tiempo takt. En el ejemplo actual, dividimos 14.75 entre 4.5, lo que resulta en 3.28. Redondeando, determinamos la necesidad de un equipo de cuatro personas para procesar esta mezcla de productos mediante los cuatro pasos de manufactura.

¿Qué pasa si el calendario cambia mañana?

Ahora, sólo para ver cómo este concepto pue-de ayudarlo a planear su capacidad, supongamos que el siguiente día la mezcla de productos cambia, como se muestra en la Figura 3. La demanda sigue siendo de 100 unidades, por lo que el tiempo takt sigue siendo 4.5 minutos por unidad, y no aparece demanda para los Artilugios XYZ ni LMN. El contenido de mano de obra promedio ponderado total por unidad es de sólo 3.375 minutos en lugar de 14.75. Con un tiempo takt de 4.50 minutos, necesitamos sólo una persona. En este caso, definitivamente tenemos capacidad disponible.

En los talleres modernos de chapa metálica, centros de trabajo como plasma, láser o punzonado de torreta con frecuencia procesan material usando programas de partes anidadas dinámicamente para maximizar la utilización del material. En este caso, puede que necesite ver estos procesos de corte como un “vendedor” suministrando partes en juegos en tamaños de lote menores, pero no necesariamente flujo de una pieza.

Aun cuando cortar partes unas cuan-tas horas antes puede no ser lo ideal, una pequeña cantidad de inventario de piezas de trabajo en proceso entre la operación de corte y los procesos co-rriente abajo es una estrategia común y racional en ambientes de alta mezcla. Ahora bien, si usted corta usando un nido estático, en contraposición a un nido dinámico en constante cambio, entonces puede determinar los tiempos de OCT y MCT más fácilmente – y reducir los niveles de piezas de trabajo en proceso (WIP, por sus siglas en inglés) en consecuencia.

Una todo en un flujo de valor

En este punto puede que esté pensando “bueno, todo esto está muy bien, pero mi taller produce docenas y a veces cientos de partes diferentes al día. ¿Esta cosa realmente puede aplicarse para mí?”

Una sencilla hoja de Excel puede hacer estos cálculos por usted, ayudándole rápidamente a determinar el contenido real de mano de obra y MCT con base en la complejidad y en la cantidad de partes, cuando las mezclas de productos cambian continuamente. Tengo un sinnúmero de clientes que usan una hoja de cálculo de Excel para determinar capaci-dades en talleres muy complejos, invirtiendo unos cuantos minutos al comenzar el día. Al generar un plan de producción con base en un tiempo takt híbrido, y eso incluye planeación de capacidad e identificación de trabajo estándar, los gerentes pueden hacer equilibrio de línea en tiempo real.

La Figura 4 muestra un ejemplo de un flujo de valor en un taller de chapa metálica, que incorpora corte, soldadura y rectificado. Este ejemplo se basa en una compañía real que produce más de 3,500 números de partes. El fabricante no trató de documentar el OCT para cada SKU sino que más bien agrupó las rutas y tiempos comunes en nueve categorías. Independientemente de los tiempos de proceso individuales, los promedios ponderados permiten una representación razonable del contenido de mano de obra por “parte promedio”.

Como se muestra en la figura, el promedio ponderado de la operación de rectificado para esta mezcla de productos es de 8.7 minutos, pero debido a que dos de los productos (UVW y XYZ) no requieren rectificado, sólo 81 por ciento del material pasa por rectificado. El contenido de mano de obra promedio ponderado total real es 7.0 minutos por unidad (8.7 × 0.81 = 7). Entender esto ayuda a evitar el exceso de personal en la posición.

Figura 4

Esto muestra una porción de una hoja de cálculo de tiempo takt híbrido para un flujo de valor con nueve tipos de productos diferentes.

Si no balanceamos el tiempo de ciclo del operador ponderado contra las partes que entran en la ruta, podríamos asumir erróneamente que el 100 por ciento de las partes requiere cada paso de manufactura, y terminaríamos sobreestimando la cantidad de mano de obra. Esto ocurre con frecuencia cuando las compañías usan el modelo de tiempo takt de OEM. Terminan siendo inca-paces de equilibrar su línea, no ven un be-neficio financiero de la celularización, subutilizan o sobreutilizan el equipo y la mano de obra, y terminan frustrados.

Lo esbelto no es sólo para Toyota

Para ser sincero, el equilibrio de línea de un proceso de baja mezcla de productos (como un fabricante automotriz) sería para mí terriblemente aburrido. Los ambientes de alta mezcla y bajos volúmenes en los talleres de trabajo bajo pedido son mucho más desa-fiantes y por lo tanto es mucho más satisfacto-rio resolverlos.

El truco es alejarse de los trabajos en lote entre departamentos funcionales y empezar a enfocarse en el flujo de material. Una vez que encuentra una manera de hacer fluir el material (y por lo tanto el dinero), el trabajo es mucho más divertido.

Gary Conner es consultor de la Oregon Manufacturing Extension Partnership (OMEP). Ha pasado más de 30 años ayudando a las organizaciones a implementar técnicas esbeltas. Su nuevo libro, Becoming a Lean Savant, está disponible en amazon.com y con otros vendedores de libros. Para obtener una copia gratuita de un ejemplo de hoja de cálculo de mapas de flujo de valor de alta mezcla y bajo volumen, escríbale al autor a su correo electrónico gary@lean1mfg.com.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,